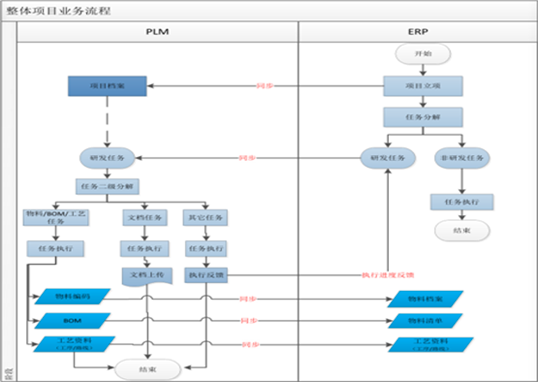

1. 业务人员在ERP系统进行项目立项、项目任务分解和项目预算,审批后将设计相关任务传至PLM系统;

2. PLM系统自动创建产成品和下级部件的物料编码,以及项目档案;

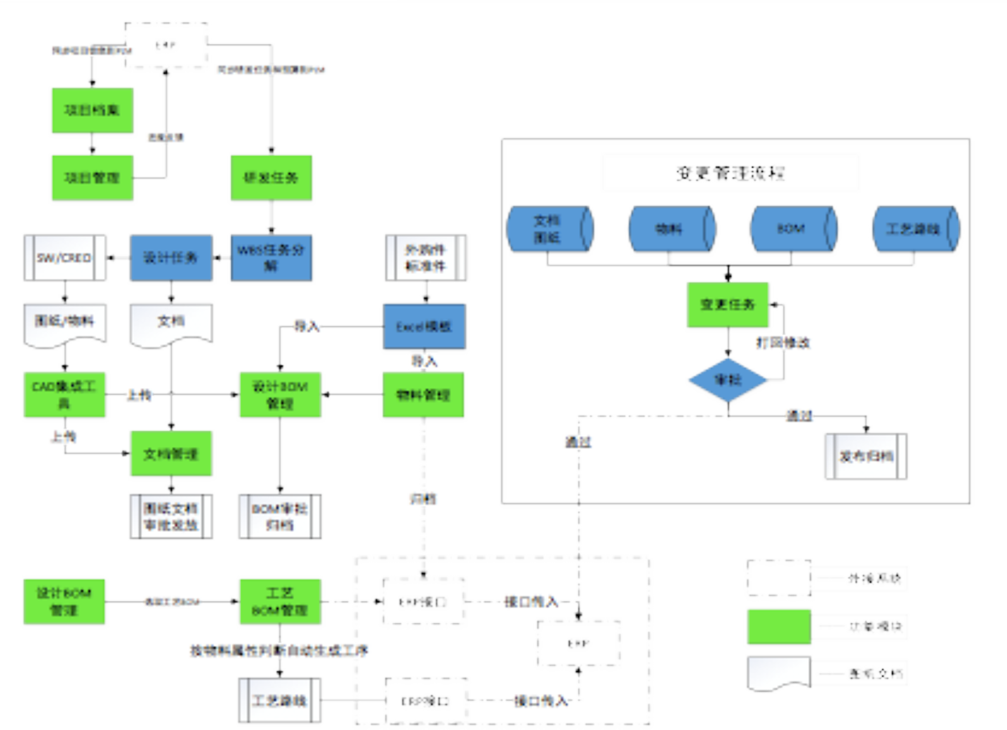

3. PLM系统收到设计任务时,按需在一级任务下做分解和任务的协同,研发人员在PLM系统完成研发相关文档、物料、BOM、工艺的归档,以及项目任务进度反馈;

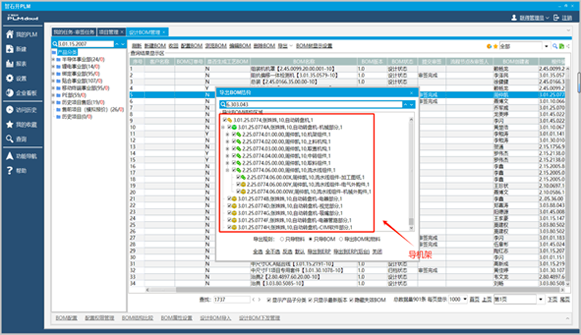

4. 研发人员通过在PLM与CAD的集成,在PLM系统检入产品结构,自动生成各级BOM;

5. 物料、BOM、工艺,以及变更在PLM系统审签后,再传至ERP系统,用于后续业务;研发过程(主指BOM生成和变更时)材料成本受控于ERP系统项目预算值,超出则不能保存。

联得是典型的项目制造,项目管理含盖从项目立项,到项目预算、项目任务分解,以及项目设计、采购、生产等全项目管理业务流程的管理。之前由于ERP系统不涉及项目管理和预算,且ERP与PLM的集成只限物料和BOM,所以整个项目管理没有串联起来,整个项目管理、预算,以及整个项目的任务的分配和跟进,都是通过手工完成的,只限研发任务在PLM系统内完成。这样项目管理严重缺失,项目成本不能有效控制和核算。

联得是典型的项目制造, “边设计、边生产、边变更”是典型的行业特性,故整个方案需要满足此特性。联得产成品的一级BOM拆解为机械、视觉、电气等不同的部件或组件,由不同的设计组承接。一个部件下有标准件和非标件,标准件可以提前备料和生产,非标件则由研发部进行研发制图,并上传到PLM系统产生对应的BOM结构。一级BOM由专人创建产发布到ERP系统 ,每个组件或部件设计完成后, 工程师即可上传ERP系统组织采购和生产,而不需要整个产品设计研发完成。后续组件或部件也可以按需进行变更,并同步到ERP系统。从而有效解决项目制造边设计、边生产、边变更的核心业务问题。